L’impresa Fae Project inizia il suo percorso aziendale a metà degli anni Settanta, grazie all’intuizione e all’intraprendenza di Renzo Bettin, fondatore della F.A.E S.r.l., che si pone inizialmente come piccola azienda familiare di metalmeccanica, caratterizzata dalla sua specializzazione nella produzione di stampi per il settore delle calzature.

Competenza e innovazione sono le basi di un’azienda leader

Il lungo percorso imprenditoriale di Renzo Bettin ha portato a una eccellente crescita dell’impresa familiare, che alla fine degli anni Novanta ha stabilito le sue attività in una sede del tutto nuova e più grande, a Gravellona Lomellina in provincia di Pavia.

Grazie all’avanzamento tecnologico aziendale, alla volontà di innovazione, alla ricerca di nuove strategie, alla grande ambizione e alla competenza tecnica e commerciale, nonché una certa sensibilità per le esigenze della clientela, Fae Project guadagna la sua leadership nella produzione di stampi per il settore calzaturiero.

Dagli anni Duemila, la figlia di Renzo, Lara Bettin, subentra intraprendendo un percorso di ampliamento degli spazi, degli investimenti e dell’offerta sul mercato.

Il cambio di passo imprenditoriale e la nuova struttura produttiva

Nel 2010 l’azienda diventa Fae Project S.r.l. e si suddivide in ben sette comparti di produzione, che vediamo di seguito elencati.

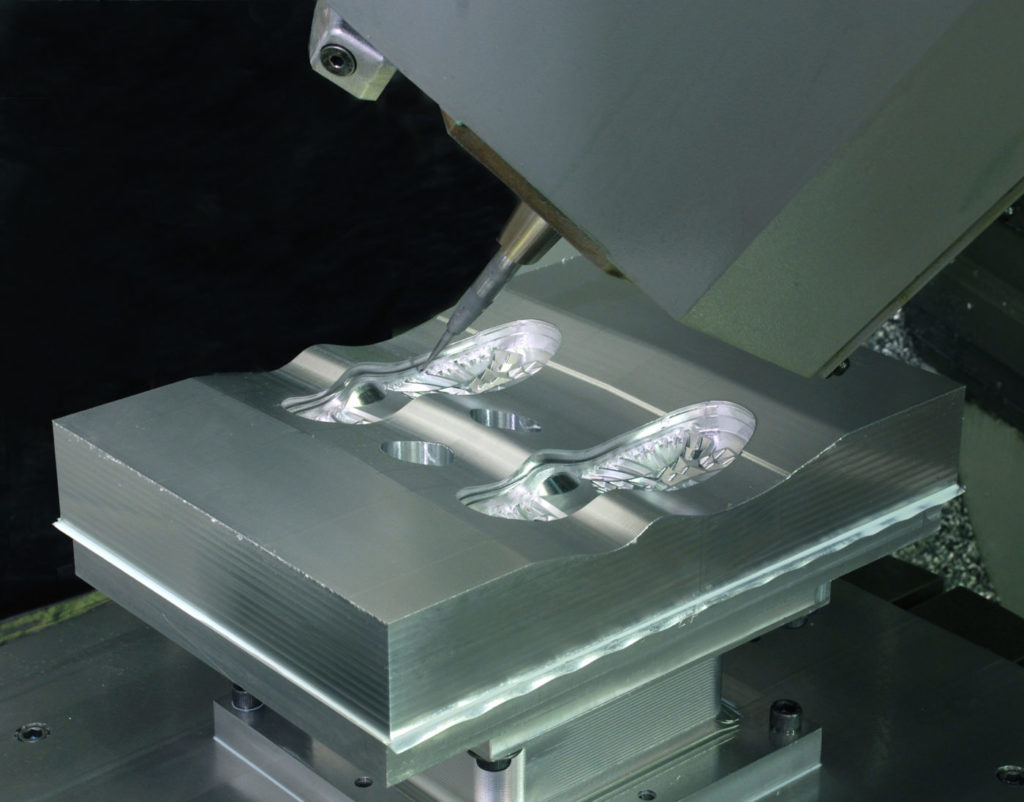

Nella “Divisione degli stampi” vengono portate avanti le attività di progettazione e di costruzione, attraverso l’utilizzo di macchinari tecnologicamente avanzati, tra i quali ci sono:

- i centri di lavoro a cinque assi, che svolgono la funzione di fresatura degli stampi a partire da un unico blocco grezzo di alluminio;

- la macchina laser, che esegue le textures, le incisioni e i loghi sulle superfici dello stampo;

- tra le altre macchine ci sono anche le frese, i trapani e i torni.

In questa divisione vengono prodotti ogni anno oltre seicento stampi.

Segue la “Divisione dello stampaggio delle suole o delle parti di calzatura in TPU”, che si concentra su elementi come la suola, il soletto e la tomaia (qui vediamo letteralmente il prodotto che nasce). Quest’area consta di ben diciassette macchine ed è stata recentemente aggiunta una macchina rotativa bicolore, che inietta stivali e sandali, questa è ideale per la realizzazione di calzature in Full Rubber TPU (Elastomeri Termoplastici Poliuretanici).

Nella “Divisione stampaggio di suole e di sandali ciabatte in Full Eva” (Etilene Vinil Acetato), vengono realizzati i sandali, i galosh, le ciabatte, gli zoccoli, gli stivali, caratterizzati dal principale vantaggio della leggerezza. In quest’area si possono contare ben quattordici macchine operative.

Poi si trova la “Divisione stampaggio delle suole in PU (Poliuretano), di nuove tipologie di suole bi-materiali come quelle in TPU (Elastomeri Termoplastici Poliuretanici) e PU con film (pellicola anche a più colori)”, dove sono realizzati i prodotti in questi differenti materiali che si contraddistinguono per la loro qualità e duttilità, sia nelle performances che nella resa dello stampaggio. In questa sezione operativa si trovano tre macchine rotative che contano ben quaranta stazioni.

Va detto, dunque, che sia la macchina utilizzata per gli stivali che quella adoperata per lo stampaggio delle suole sono a iniezione e vuol dire che il materiale introdotto in granuli viene sciolto all’interno della macchina e spinto verso l’esterno attraverso i canali di iniezione.

Nella “Divisione confezionamento” sono disposte ben tredici manovie, a quest’area segue quella della “Divisione assemblaggio incollaggio e confezionamento dei prodotti finiti”. In queste sezioni avviene l’assemblaggio delle suole, dove vengono incollati i vari elementi del progetto, che nel loro insieme poi vengono sottoposti a uno speciale trattamento, che viene effettuato attraverso l’utilizzo di macchinari ai raggi UV, che possono garantire una perfetta adesione (per esempio, si pensi alle suole con zeppa in EVA e alle parti in battistrada realizzati in TPU).

Nel reparto dedicato al confezionamento si trovano otto manovie, dove le suole stampate vengono controllate, confezionate e infine etichettate per essere spedite al calzaturificio, nel caso di componenti, oppure direttamente al negozio, nel caso di prodotti finiti.

Per concludere troviamo la “Divisione logistica”, dove vengono organizzate le spedizioni (in coordinamento con tutti gli altri reparti), attraverso lo smistamento e il trasferimento della merce.

Dalla progettazione al prodotto finale, per un risultato perfetto

Il flusso operativo inizia con una bozza del progetto, che viene realizzata dall’ufficio stilistico del cliente, attraverso l’utilizzo di un sistema CAD (Computer-Aided Design) / CAM (Computer-Aided Manufacturing).

Per la realizzazione di queste maquette, l’azienda dispone di una macchina per prototipia, che è in grado di realizzarli in tempi rapidi. In questo modo è possibile valutare ogni dettaglio tecnico e artistico del prototipo, che risulta essere estremamente fedele alla realtà.

Una volta creato il prototipo, questo viene visionato e confermato dal cliente prima di procedere con le varie lavorazioni.

Il passo successivo è la realizzazione dello “stampo campione” e poi avviene lo sviluppo della serie di stampi, sviluppati in tutte le taglie richieste.

Una volta pronti, questi elementi vengono prima di tutto collaudati e successivamente si procede con la produzione definitiva.

Da questa descrizione è evidente che l’azienda Fae Project racchiude al suo interno tutte le fasi del processo ideativo e produttivo, che sono realizzabili proprio grazie alla presenza di macchinari tecnologicamente avanzati, in grado, oltretutto, di favorire un controllo totale in tempi più ridotti e con una maggiore velocità di produzione.

Elevate competenze per ottenere prodotti di extra lusso

Il risultato di questo flusso operativo è rappresentato da calzature, ciabatte, sandali e stivali, realizzati per brand prestigiosi di livello internazionale, appartenenti al settore del lusso, tra i quali ci sono Gucci, Balenciaga, Bottega Veneta, Louis Vuitton, Alexander McQueen e molti altri.

Oggi collaborano alla produzione ben trecento operatori, che sono altamente qualificati e producono quotidianamente fino a diecimila paia di suole e calzature di ogni tipologia.

I risultati rispettano degli standard qualitativi altissimi e seguono la prima regola della filosofia aziendale, che pone la sua attenzione sulla elevata specializzazione, sulla preparazione e sulla dinamicità degli addetti ai lavori.

Dal reparto degli stampi fino al reparto dello stampaggio, infatti, sono richieste elevate competenze per l’utilizzo di macchinari di nuova tecnologia ed estremamente complessi.

Un futuro iniziato già qualche tempo fa

L’impiego delle materie prime di alta qualità e made in Italy, hanno caratterizzato il successo di questa realtà tutta italiana, che si è contraddistinta nel settore grazie alla lunga esperienza nell’ambito degli stampi e alla capacità di poter offrire sempre un servizio completo alla clientela.

Per merito di questa grande forza aziendale, nel 2015 è stato depositato un brevetto, che definisce le linee guida del nuovo sistema di stampaggio a iniezione di suole in EVA a dima.

Anche dal canto della sostenibilità troviamo un atteggiamento proattivo da parte di questa impresa, che può offrire alla sua clientela prodotti realizzati con l’impiego di materie prime di altissima qualità, realizzati con nuovi materiali BIOcompatibili, ecosostenibili o riciclati.

Un fattore estremamente importante da sottolineare, è che le soluzioni adottate per la sostenibilità tengono in considerazione la riservatezza dei marchi, che per essere assicurata sottopone alla macinazione gli scarti della lavorazione dei componenti in TPU (Elastomeri Termoplastici Poliuretanici – generalmente si tratta di suole o di componenti che presentano dei difetti), e ciò che ne deriva viene venduto a quelle aziende che possono utilizzare questo materiale per stampare articoli di qualità inferiore che non sono destinati al settore del calzaturiero.

A differenza del TPU (Elastomeri Termoplastici Poliuretanici), gli scarti della lavorazione di componenti in EVA (Etilene Vinil Acetato) sono più difficili da riutilizzare, ciò è dovuto al fatto che EVA è un materiale espanso reticolato, quindi questi scarti vengono considerati come rifiuti speciali, il cui smaltimento viene regolato da una normativa apposita.

Va detto però che si possono riciclare gli scarti in EVA (Etilene Vinil Acetato), ma oggigiorno, in economia circolare i costi sarebbero troppo elevati per essere economicamente convenienti al cliente finale. Ed è per questa motivazione che Fae Project ha scelto di vendere a un prezzo politico gli scarti della produzione EVA ad un’azienda estera, che li utilizza per un processo di lavorazione utile alla produzione di pannelli e rivestimenti da destinare al settore dell’edilizia.

Una realtà di successo al servizio di lussuosi brand

Quando l’innovazione e la passione incontrano le esigenze della clientela è sempre un momento di grande successo per un’azienda. Ancora di più se la continua ricerca di nuove strategie permette di costruire una leadership forte.

Una visione lungimirante e la grande competenza tecnica e commerciale favoriscono un contesto lavorativo efficiente, che unisce le risorse umane e le tecnologie all’avanguardia, senza perdere di vista un percorso costruttivo verso la sostenibilità e l’economia circolare.

Dopo oltre quarant’anni di attività imprenditoriale, la strada aperta negli anni Settanta trova ancora importanti traguardi da raggiungere e sfide da affrontare, ma la passione e la dinamicità sono le parole che caratterizzano il motto di questa realtà produttiva.

In oltre quarant’anni di attività imprenditoriale, Fae Project non ha mai perso di vista un percorso costruito sulla tecnologia, sulla formazione delle risorse umane e sulla sostenibilità. (Celestre Priore)