di Lara Morandotti

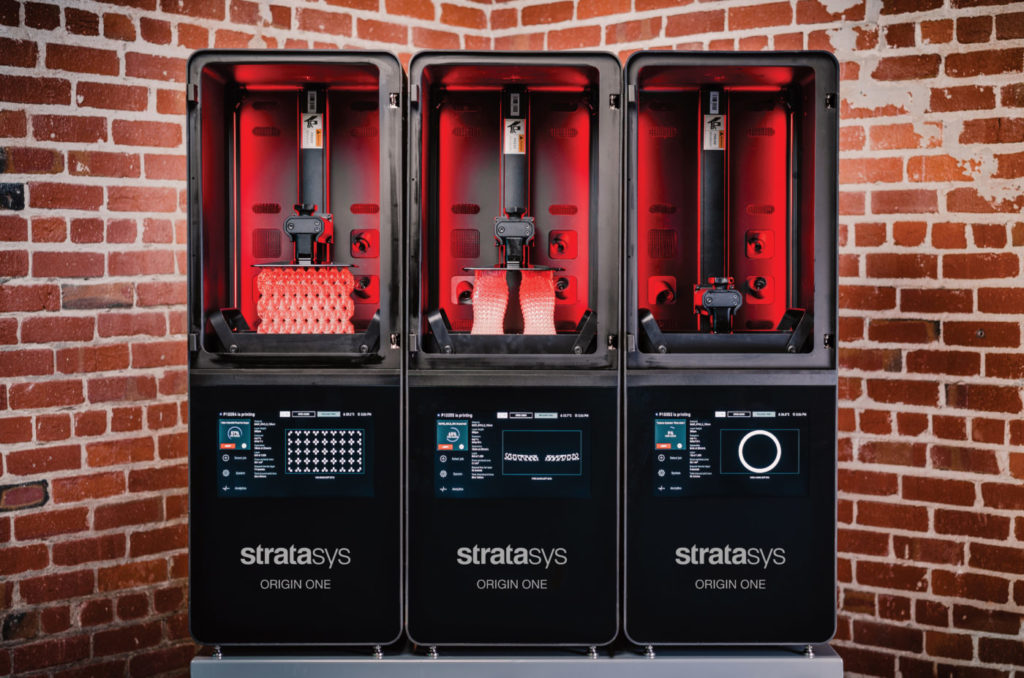

Varcando le frontiere dell’innovazione, lo spazio per creare “novità” ed ispirarsi è immenso. In questo senso, la tecnologia della stampa 3D ha tutte le carte in regola per rivoluzionare il lavoro di designer e manufacturer di tutto il mondo, andando a cambiare i paradigmi della creazione calzaturiera. Tra le protagoniste a livello globale della tecnologia 3D c’è Stratasys, che da due anni ha aperto la specifica Business Unit per la sua verticalizzazione nel comparto del fashion. La sua mission è alzare l’asticella delle possibilità offerte, andando a rivoluzionare il concept più tradizionale di progettazione e realizzazione per dare un nuovo respiro al mindset di chi progetta calzature e che ora si può avvalere di uno strumento ad oggi non ancora così comune nel settore: la stampa 3D. In particolare, nel mondo dell’industria calzaturiera, le tecnologie messe in campo sono la più recente tecnologia di fotopolimerizzazione programmabile P3™ e la FDM®, modellazione a deposizione fusa.

Il caso di successo di ECCO

Una collaborazione vincente che strizza l’occhio all’innovazione 3D è stata quella tra Stratasys, Henkel Loctite, top player mondiale con i suoi adesivi, sigillanti e rivestimenti, ed ECCO. Stiamo parlando del brand danese di calzature sempre più popolare a livello globale che dal 1963 unisce stile e comfort, il cui successo si fonda sull’utilizzo di pellami di alta qualità e di tecnologie innovative e i cui prodotti sono venduti in 89 Paesi da oltre 2.180 negozi ECCO e più di 14.000 punti vendita. In pratica, il produttore ECCO sta utilizzando la tecnologia di stampa 3D Origin One® di Stratasys per accelerare lo sviluppo dei prodotti, consentendo di rivedere i campioni concettuali delle calzature nelle prime fasi del ciclo di progettazione utilizzando stampi e forme, quindi modelli meccanici a forma di piede, realizzati in 3D con materiali resinosi di Henkel Loctite. «Il caso di ECCO è un ottimo esempio di come l’industria calzaturiera stia adottando la fabbricazione additiva per le parti funzionali delle scarpe, andando oltre le applicazioni tipiche come l’ammortizzazione delle scarpe sportive. Siamo stati in grado di collaborare con il brand per fornire una soluzione che permettesse loro di innovare ulteriormente i loro processi e di usufruire di un flusso di lavoro di sviluppo più rapido», ha spiegato Chris Prucha, CTO di Production P3 per Stratasys e co-fondatore di Origin.

La tecnologia P3

Integrare tecnologie innovative per una maggiore automazione e un processo di sviluppo ottimizzato, al servizio di una produzione tipicamente manuale come quella della produzione calzaturiera. Ecco la mission di questa bella partnership che brilla sotto la buona stella della tecnologia Origin One di Stratasys, che porta con sé numerosi vantaggi, tra cui un metodo più efficiente e affidabile per fissare la tomaia della scarpa all’intersuola. Proprio per contribuire a innovare ulteriormente nell’ambito della produzione di calzature e del DIP – Direct Injection Process, ECCO si è rivolta alla fabbricazione additiva con la stampante 3D Origin One che sfrutta la tecnologia brevettata P3™ di Stratasys. Oggi a scopo di ricerca e sviluppo, nei reparti Development dei suoi stabilimenti in Portogallo e in Danimarca, il produttore sta usando le stampanti per fabbricare in 3D forme di scarpe che soddisfino gli stessi requisiti di qualità dei loro omologhi in alluminio lavorato a CNC. «Il risultato parla chiaro – spiega l’azienda – gli stampi e le forme, realizzati con un fotopolimero di Henkel Loctite, sono più veloci da produrre e il nuovo processo costa molto meno della lavorazione CNC dell’alluminio». Il brand ha testato varie tecnologie, ma la Stratasys Origin One ad oggi è la soluzione che soddisfa i rigorosi requisiti progettuali e produttivi. «Il nostro innovativo approccio allo sviluppo delle calzature – ha spiegato Jakob Møller Hansen, Vicepresidente di Ricerca e Sviluppo di Ecco – è il desiderio di dare priorità all’esperienza del cliente, ci hanno condotto all’adozione della fabbricazione additiva come passaggio logico successivo nell’evoluzione del nostro processo di sviluppo. Nella nostra ricerca per trovare il partner giusto, abbiamo testato diverse stampanti 3D in funzione della qualità delle superfici, della velocità di stampa e della precisione».

Il caso di successo di Salomon

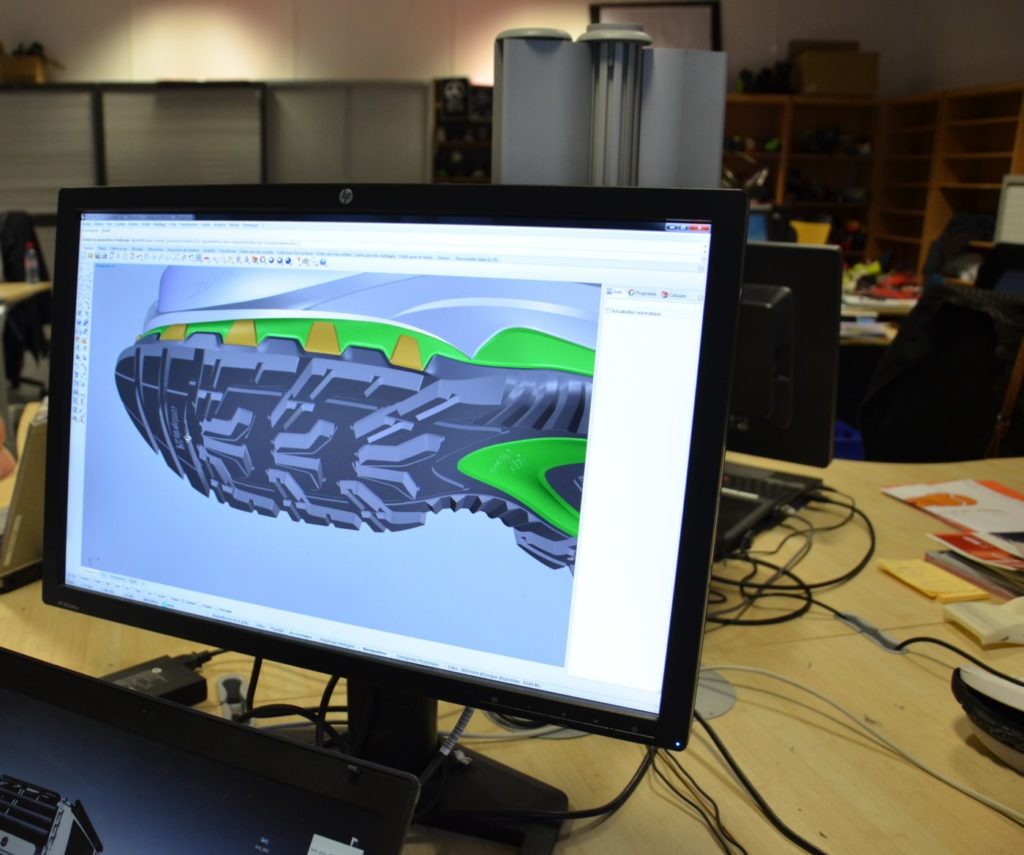

La famosa società francese produttrice di attrezzature e calzature sportive Salomon ha la mission di creare prodotti innovativi, adottando in modo pionieristico tecnologia all’avanguardia. Salomon, infatti, esegue le attività di prototipazione e test delle suole per le proprie calzature utilizzando una stampante 3D, scelta che le permette anche di ridurre i costi e accorciare i lead time.

La tecnologia FDM

Il processo di design e progettazione di Salomon ruota attorno all’uso della propria stampante 3D basata sulla tecnologia FDM®. Prima di acquistare la stampante 3D, il team affidava all’esterno la produzione di tutti i prototipi stampati in 3D, con la conseguenza di pochissimo controllo e limiti alle modifiche. Emilien Arbez, progettista CAD di Solomon ha spiegato: «Disporre internamente di un nostro sistema di stampa 3D ha rivoluzionato il modo in cui lavoriamo e ci permette di raggiungere un alto livello di controllo generale e di flessibilità». L’autosufficienza nel mercato odierno diventa sempre più cruciale e permette al team di occuparsi di una quota considerevole dei propri requisiti di prototipazione internamente per i circa 40 nuovi lanci annui nel settore calzature, per i progetti strategici dei team di R&S e per modelli nelle prime fasi di sviluppo. Lo conferma Arbez: «Possiamo inviare un file in stampa la sera e arrivare al lavoro la mattina dopo con il prototipo pronto per essere subito analizzato. Se abbiamo bisogno di fare qualche modifica e produrre un altro prototipo possiamo avere il progetto ottimizzato stampato entro la fine della giornata. In passato, una volta che i file erano stati inviati e il processo era partito in Asia, era troppo tardi per inserire modifiche dell’ultimo minuto. Inoltre, era molto più costoso e dovevamo attendere fino a tre settimane prima di avere fisicamente le suole stampate in 3D». Oggi, Salomon stampa in 3D i prototipi delle suole per le calzature da trekking e trail running in ABSplus™, per essere così in grado di verificarne facilmente il volume e la forma. «In fase di sviluppo, quando si convalidano i requisiti del profilo della suola e dell’aderenza, è fondamentale poter contare su un alto livello di precisione». Un pensiero positivo riguarda anche i materiali: in futuro, la possibilità di combinare materiali morbidi e rigidi in un’unica suola a rigidità variabili potrebbe essere un grande vantaggio. Il progettista ha rivelato che l’ottimale sarebbe stampare in 3D un paio di scarpe da trail-running in loco, indossarle e iniziare immediatamente a correre. Si fanno scommesse!

Resine a servizio della stampa 3D

Per testare una varietà di resine potenzialmente capaci di soddisfare le esigenze di ECCO, c’è stata una forte collaborazione tra Stratasys e i fornitori di materiali: la scelta è ricaduta su una formulazione di Loctite Henkel per la stampa 3D concepita per soddisfare i requisiti specifici del processo DIP. Il risultato? La combinazione della tecnologia di stampa 3D Origin One di Stratasys e dei materiali personalizzati di Henkel ha dato a ECCO la possibilità di creare stampi di scarpe in grado di resistere a migliaia di cicli con un degrado visibile pari a zero. Inoltre, la qualità della scarpa prodotta utilizzando la tecnologia di fabbricazione additiva è uguale a quella ottenuta con i tradizionali stampi in alluminio lavorati a CNC. Cindy Deekitwong, responsabile globale di marketing per l’incubatore aziendale di Henkel Adhesives Technologies, ha affermato: «Insieme a ECCO e Stratasys abbiamo avviato un percorso di rimodellamento della manifattura delle calzature sfruttando la capacità innovativa dei materiali di Loctite». Parliamo quindi di avanguardia nella scalabilità fino al massimo livello della fabbricazione additiva attraverso un ecosistema di partner vincente».